華晨寶馬汽車有限公司(以下簡稱華晨寶馬)是寶馬集團和華晨汽車集團共同設立的合資企業,華晨寶馬在沈陽市新建了一個世界級的發動機工廠。這家新工廠是寶馬體系內僅有將發動機鑄造、機加工、總裝三大制造工藝及測試車間在同一廠區內實現的發動機工廠。

基于設備質量的考慮,新工廠需要增加識別零件姿態的視覺系統。華晨寶馬要求這種視覺系統能夠識別出發動機內部原件間的相互位置是否正確,用以保證設備裝配出來的發動機性能正常。

另外,據華晨寶馬的生產工程師介紹,發動機在生產過程中還需要解決3個非常棘手的問題:一是產品的質量追蹤,因為發動機安全和質量追蹤是非常重要的應用,如果沒有使用掃碼,就無法記錄產品信息,一旦后期發生問題,就無從查找;二是有些零件是根據不同產品類型做區分,如果不對零件的批次進行追蹤,就無法保證正確零件裝配到該裝配的發動機上;三是質量系統需要分析數據,如果沒有掃描和識別,需要的分析的數據無從獲得,更無法分析。

作為全球領先的視覺技術供應商,康耐視公司是華晨寶馬的合作伙伴。此次新工廠視覺檢測的技改項目,就指定使用康耐視的視覺系統。

發動機氣門和彈簧是發動機的核心部件,彈簧的姿態直接影響著發動機裝配的結果,因此必須要保證彈簧安裝的可靠。康耐視的工程師首先要解決的就是彈簧姿態檢測問題。

經過與華晨寶馬的生產工程師的溝通交流和現場評估,康耐視的工程師歸納出彈簧的檢測要點:

檢查進氣側彈簧存在;

檢查進氣側彈簧是否有混裝;

檢查進氣側彈簧上下裝反;

檢查進氣側彈簧是否傾斜;

檢查排氣側彈簧存在;

檢查排氣側彈簧是否有混裝;

檢查排氣側彈簧上下裝反;

檢查排氣側彈簧是否傾斜。

在測試中,根據檢測對象,康耐視的工程師制定了相應的程序方案。

第一、檢測彈簧的有無、類型(白和綠)及位置。

彈簧有無(以白色彈簧為例,綠色彈簧同理):檢測方式為檢測兩對邊的距離,距離設定范圍,檢測結果有一個在范圍內即正確。

彈簧類型(以白色彈簧為例,綠色彈簧同理):檢測方法是在顏色模型里采集白色(綠色)顏色模型,在規定的區域內采集白色像素點,根據同像素點的多少來判斷是什么顏色。

彈簧位置(以白色彈簧為例,綠色彈簧同理):檢測方法是檢測彈簧內圓,測量半徑大小,設定的范圍不在范圍內,則錯誤。

第二、檢測上座有無及類型(大和小)

檢測方式是采用圖像匹配,同時檢測出有無和類型,大小座檢測方法相同。

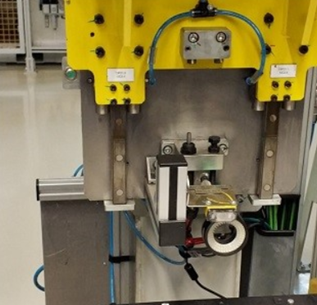

“由于工藝和空間限制,只能用一組相機。而且多達16個的待檢查位置,必須在發動機的特定狀態下才能檢測出來。” 康耐視的工程師表示,“所以,我們采用了伺服電機帶動相機進行逐一檢查的方案,這就要求相機必須有極高的穩定性和準確性。”

而借助康耐視強大的視覺系統、In-Sight Explorer簡潔易用的界面和DataMan讀碼器的快速精確讀取,并配合合適的光源,從而達到超高的檢測合格率。華晨寶馬很快就實現了關鍵零件的質量數據的采集和追蹤功能,不但節省了人力,而且準確無誤,大幅度提升生產速度。

卓越的PatMax圖像匹配技術作為康耐視優異視覺系統的最主要檢測工具,給華晨寶馬的生產工程師們留下了深刻的印象。PatMax只需簡單設置就可以輕松完成工作。

PatMax作為業界工件和特征定位的黃金標準,可在最棘手的條件下提供準確和可重復的檢測。該技術采用一系列不依賴于像素網格的邊界曲線獲取物體的幾何形狀,然后在圖像中尋找相似的形狀,這種技術不受特定灰度級別的限制。這樣,不管物體角度、大小和形狀如何變化都能準確地找到該物體,使得這種方法的工作能力得到根本性的提高。

另外,視覺系統中強大的VisionPro視覺軟件可完美支持.net語言,使用Visual C#的編程環境可將VisionPro的視覺工具快速而靈活的應用到系統中。基于PCI總線的高速圖像采集,可以在檢測過程中高速定位產品缺陷,從而無需擔心不合格產品遺留到下一工位。VisionPro視覺軟件里的QuickBuild設置簡單易學,工具參數調節一目了然。就算不經常接觸視覺的現場人員,也能在經過短時間培訓后輕松掌握調試。

康耐視優異視覺系統的出色表現,成功解決了華晨寶馬的檢測難題,并實現了產品的質量追溯。“基于康耐視優異視覺系統的質量管控措施得到了我們的高度認可,”華晨寶馬的生產工程師最后指出,“如今汽車的需求量越來越大,汽車產量和質量都至關重要,采用康耐視優異視覺系統后,我們同時解決了這兩大問題,還降低了生產成本。康耐視為公司提供了不可估量的價值,是值得信賴的合作伙伴。”